д.т.н. Паршин С.Г., к.т.н. Левченко А.М.

Санкт-Петербургский политехнический университет Петра Великого ООО «УНТЦ «Сварка»

Ключевые слова

Подводная мокрая сварка и резка, порошковые проволоки, высокопрочная сталь, диффузионный водород, микроструктура, механические свойства

Реферат

Статья описывает экспериментальные исследования подводной мокрой сварки и резки стали X70 и пластин с использование порошковых проволок: TiO2-CaF2; Fe2O3-TiO2 and Fe2O3-TiO2-SiO2. Для резки разработали порошковую проволоку диаметром 2 мм на основе солей железа и щелочных металлов. Наилучшие свойства сварных соединений были достигнуты при подводной сварке с порошковой проволокой на основе TiO2-CaF2, которая обеспечивает благоприятную микроструктуру, плотность наплавленного металла и механические свойства. Применение порошковой проволоки позволило увеличить производительность подводной мокрой резки пластин толщиной до 8 мм.

Введение

В настоящее время активно ведутся исследования в области подводной сварки с целью освоения Арктики и арктического шельфа [1]. Для создания надежных подводных сварных конструкций необходимо обеспечить высокий уровень прочности, пластичности и ударной вязкости [2, 3]. Подводная мокрая сварка осложняется из-за низкой стабильности сварочной дуги, пористости, шлаковых включений, трещин, водородной хрупкости [4-6].

Целью работы являлось разработка технологии и оборудования для подводной мокрой сварки с применением порошковых проволок с повышенным содержанием в шихте фтористых соединений щелочных и щелочноземельных металлов для ремонтной подводной сварки низколегированной высокопрочной стали Х70.

Методы исследований

Для подводной сварки стыковых и нахлесточных соединений использовали образцы бейнитной стали с классом прочности API X70 размером 300×200×21,3 мм. Многослойную FCA-сварку производили водолазы-сварщики на глубине 14 метров с применением порошковых проволок марки ППС-АПЛ1 (система TiO2-Fe2O3), ППС-АПЛ2 (система TiO2-CaF2), ППС-АПЛ3 (система TiO2-Fe2O3-SiO2) диаметром 1,6 мм. Коэффициент заполнения проволоки шихтой составлял 30 %, шихта каждой проволоки содержала до 5 % Na3AlF6, до 10 % FeMn. Согласно осциллограммам, напряжение дуги при сварке составляло 38–44 В, сила тока 170–270 А, скорость подачи проволоки 4 м/мин.

Для механических испытаний по ГОСТ 6996-66 применяли разрывную машину «Super L60», маятниковый копр PH450, твердомер EMCOTEST DuraScan-20, химический состав определяли оптико-эмиссионным спектрометром Bruker Q4 TASMAN. Исследование микроструктуры проводили с использованием микроскопа Zeiss Axiovert 200 MAT c автоматическим анализатором изображения ThioxmetPro. Микротвердость измеряли микротвердомером Buehler Micromet 6040.

Результаты исследований

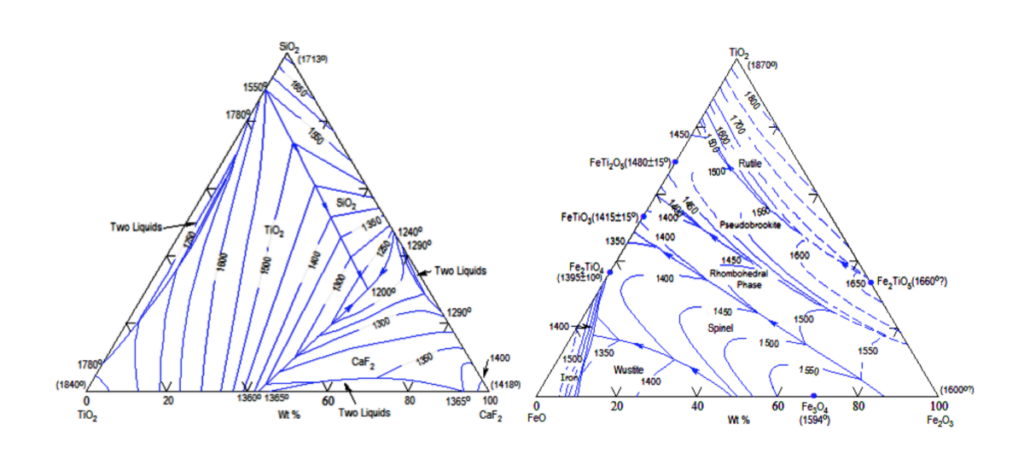

Рис. 1. Рост парогазового пузыря при подводной сварке порошковой проволокой ППС-АПЛ2. Теневая видеосъемка камерой Fhantom с частотой 8000 Гц. Пауза между кадрами 1,75 мс

Подводная мокрая сварка осуществляется в парогазовом пузыре, который состоит из 62–82 % водорода, 11–24 % оксида углерода, 4–6 % углекислого газа, паров металлов и солей [7, 8], рис. 1. По другим данным, содержание водорода в пузыре достигает 85–96 % [9, 10]. Анализ газов при сварке покрытыми электродами и порошковой рутиловой проволокой показал, что содержание водорода в парогазовом пузыре составляет 93–98 %, оксида углерода 1,5–6 %, углекислого газа 0,5–2 % [11-13].

Состав газа, содержащегося в порах при подводной мокрой сварке по данным работы [14] имеет до 96 % H2 с небольшим количеством оксида углерода. По данным работы [15] поры состоят из 62–82 % H2, 11–24 % CO, 4–6 % CO2 в зависимости от состава покрытия электрода и режима сварки. Термодинамические расчеты показывают высокую вероятность металлургических реакций в парогазовом пузыре [16].

Одним из механизмов уменьшения насыщения швов водородом является уменьшение парциального давления водорода в атмосфере парогазового пузыря, поскольку растворимость водорода в железе соответствует известному закону Sieverts. Для снижения пористости в работах [18, 19] предложили вводить CaCO3, MgCO3 и CaF2. Карбонаты при диссоциации разлагаются в парогазовом пузыре с образованием CO2, CO, что уменьшает парциальное давление водорода над сварочной ванной. При увеличении CaCO3 с 9 до 12,5 % объем пористости снизился с 2,2 до 1 % на глубине 9 м [20].

Вторым механизмом уменьшения водорода является химическое связывание водорода в соединение HF [12, 21-24]. В работе [12] установлено, что с увеличением количества фторида кальция от 0 до 86 % концентрация водорода в металле шва линейно уменьшается и CaF2 более эффективно снижает диффузионный водород в шве, чем CaCO3. Например, при 20 % CaCO3 в покрытии [H]диф=54 см3/100 г, а при введении 20 % CaF2 величина [H]диф уменьшается на 26 %. Аналогичные результаты достигли в работе [9] с ростом содержания CaF2 в покрытии электродов с 0 до 70 % концентрация диффузионного водорода уменьшалась с 48 до 30 мл/100 г.

Третий металлургический механизм уменьшения водорода заключается в увеличении окисления сварочной ванны и повышении основности шлака при введении гематита Fe2O3 с плотностью 5,3 г/см3. Содержание диффузионного водорода было уменьшено с 70 до 30 мл/100 г при введении 35 % гематита в покрытие электрода [25]. Как известно, гематит Fe2O3 разлагается с образованием вюстита FeO в шлаке, что увеличивает основность шлака, кроме того вюстит окисляет сварочную ванну, что затрудняет растворимость водорода.

В электродах с кислым покрытием также реализуется способ снижения содержания [Н]диф за счет окисления сварочной ванны [26, 27]. Известно, что увеличение в шлаке оксидов железа приводит к уменьшению содержания водорода в шве и к увеличению содержания кислорода [28]. Однако, увеличение окислительной способности шлака и атмосферы парогазового пузыря может приводить к росту объема неметаллических включений и выгоранию легирующих элементов, что снижает механические свойства шва [29].

Насыщение сварных швов водородом снижается при увеличении растворимости водяного пара в шлаках с увеличением его основности [30, 31]. При увеличении коэффициента основности шлака от 0,4 до 0,5 у рутиловых электродов содержание диффузионного водорода в шве снижается от 41 до 23 мл/100 г [32]. По данным работы [33] при увеличении коэффициента основности от 0,52 до 0,75 содержание диффузионного водорода снижается от 48 до 39 мл/100 г. С ростом глубины и давления интенсифицируется окисление железа, при этом увеличивается содержание вюстита и основность шлака [6], однако это увеличивает также окисленность сварочной ванны, ведет к шлаковым включениям и резко снижает механические свойства.

Одновременная реализация всех трех механизмов уменьшения водорода возможна при создании шлаковой системы низкой плотности на основе CaF2 с Na3AlF6. При введении CaF2 увеличивается основность шлака и растворимость паров воды в шлаке. Известно, что водяной пар растворяется в кислых шлаках и в основных шлаках по соответствующим реакциям [34]:

(–Si-O-Si–) + H2O = 2 (–Si-OH)

(O2–) + H2O = 2 (OH).

В расплавленных фтористых шлаках, возможна ионная реакция по связыванию водорода с образованием анионов OH– [35]:

H2O + F–slag = 2 OH–slag + HF↑.

Таким образом, образование анионов OH– и связывание водорода в HF может энергетически затруднить переход атомарного водорода в сварочную ванну согласно ионного уравнения [35]:

2OH–slag + Fe = Fe2+slag + 2O2–slag + 2[H].

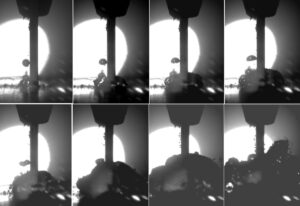

Для моделирования шлаковой системы соотношение шлакообразующих компонентов систем Fe2O3-TiO2 и TiO2-CaF2 выбирали для достижения минимальной температуры плавления, вязкости и поверхностного натяжения в целях улучшения капельного перехода и формирования сварного шва под водой, рис. 2. Соотношение TiO2–CaF2 также учитывало однородность шлака и отсутствие его расслаивания на две жидкие фазы [40, 41].

Шлаковая система TiO2-CaF2 состоит из TiO2 с плотностью 4,2 г/см3 и CaF2 с плотностью 2,5 г/см3, поэтому имеет стекловидное плотное строение с пониженной вязкостью, плотностью и поверхностным натяжением около 240 мДж/м2 [36]. Это позволяет шлаку в расплавленном состоянии закрывать поверхность сварочной ванны и препятствовать проникновению воды и водорода.

Смачиванию сварочной ванны при высоких скоростях охлаждения под водой способствует низкая вязкость шлака системы TiO2–CaF2 около 0,08 Нс/м2 [36] которая дополнительно уменьшается за счет введения Na3AlF6. Введение в проволоку Na3AlF6 интенсифицирует реакции по связыванию водорода с образованием фтористого водорода HF. При нагреве комплексный фторид Na3AlF6 в сварочной дуге диссоциирует по реакции:

Na3AlF6 = 2NaF + NaAlF4.

Тетрафторалюминат натрия NaAlF4 имеет низкую температуру плавления и низкое поверхностное натяжение – около 86,6 мДж/м2, концентрируется в поверхностном слое шлака и способствует уменьшению межфазного натяжения расплавленного металла [42], что улучшает капельный перенос. Испарение и диссоциация Na3AlF6 приводит к образованию NaF, AlF3, AlF2, AlF, которые уменьшают парциальное давление водорода в парогазовом пузыре. Насыщению парогазового пузыря фторидами способствуют металлургические реакции соединений NaF, AlF3, AlF2, AlF с двуокисью титана TiO2 с образованием фторидов титана TiF4, TiF3, TiF2 с высокой активностью в реакциях образования HF при температуре Т=1000–5000 К.

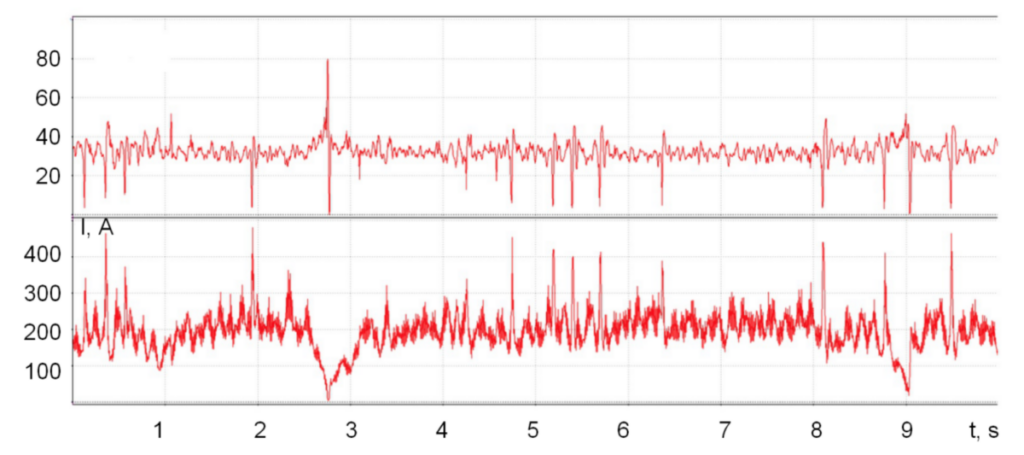

Термодинамическое моделирование с помощью программы «Терра» Института высоких температур РАН [43] подтверждает, что введение в плазму 20 % паров Na3AlF6 приводит к снижению H, H2 за счет образования HF в зависимости от давления среды, рис. 3.

Рис. 3. Изменение массовой доли атомарного H, молекулярного H2 и фтористого HF водорода в равновесной системе при диссоциации H2O: 1 – без фторидов; 2 – при введении в систему 20 % Na3AlF6. Слева — давление в системе 0,1 МПа, справа — 0,6 МПа

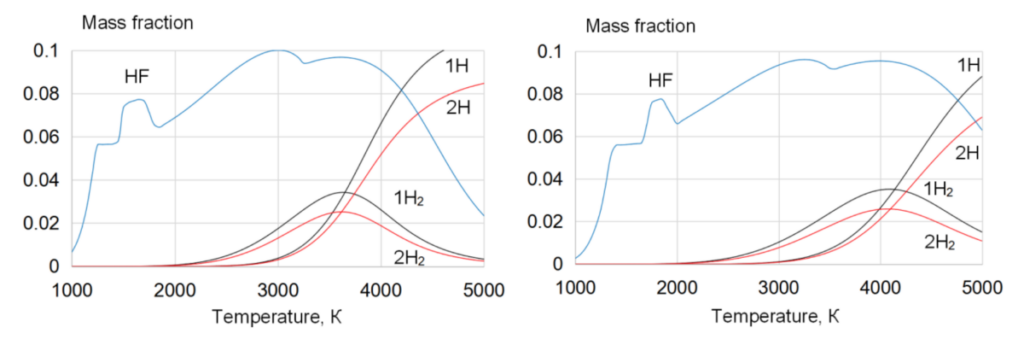

Осциллографирование сварочных токов и напряжений при подводной сварке показало, что в результате изменения объема парогазового пузыря отклонения сварочного тока достигают до ±70–90 А, рис. 4.

Рис. 4. Типичная осциллограмма сварочного напряжения и тока при подводной мокрой сварке порошковыми проволоками ППС-АПЛ с Na3AlF6

С ростом содержания фторидов снижается частота и амплитуда низкочастотных пульсаций сварочного тока и напряжения. Наилучшие результаты по сварочно-технологическим свойствам показала проволока ППС-АПЛ2, которая имела отклонения сварочного тока от среднеарифметической величины ±70 А.

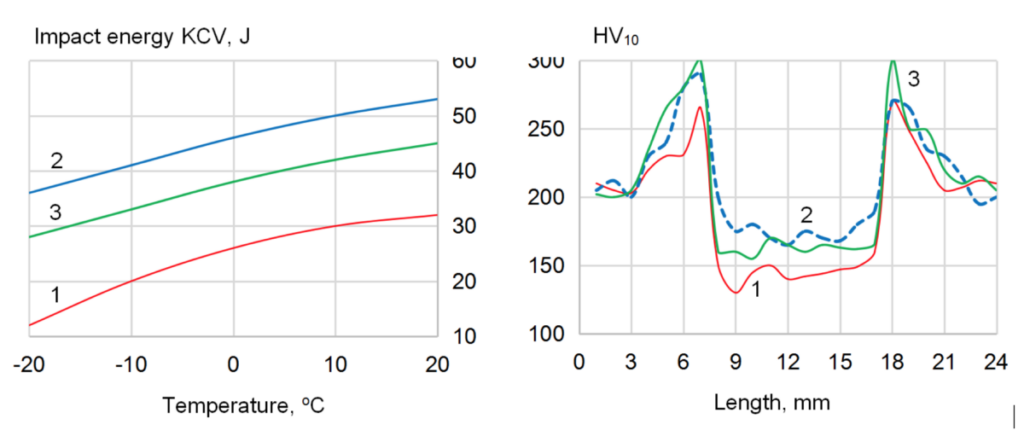

Результаты визуально-измерительного и рентгенографического контроля показали, что в сварных швах количество шлаковых включений и непроваров увеличивается с ростом содержания Fe2O3 в шихте порошковой проволоки. Предел прочности сварных соединений составил при сварке проволокой ППС-АПЛ1: 439–450 МПа; ППС-АПЛ2: 433–462 МПа; ППС-АПЛ3: 412–421 МПа. Относительное удлинение наплавленного металла по цилиндрическим образцам достигало 9–16 %, предел текучести 322–356 МПа. Исследование ударной вязкости на образцах Шарпи показало, что максимальная величина ударной вязкости сварного шва достигается при использовании порошковой проволоки ППС-АПЛ2 с шихтой на основе TiO2-CaF2 без содержания гематита Fe2O3: величина KCV+20 достигала до 52-60 Дж/см2 и KCV-20 до 37–44 Дж/см2, что удовлетворяет требованиям ANSI/AWS D3.6M:2010, рис. 5.

Рис. 5. Изменение средней ударной вязкости сварного шва и твердости в поперечном сечении при подводной сварке порошковыми проволоками: 1 – ППС-АПЛ1; 2 – ППС-АПЛ2; 3 – ППС-АПЛ3

Величина твердости наплавленного металла сварного шва стыковых соединений, выполненных проволокой ППС-АПЛ1 составила 131–160 HV10; ППС-АПЛ2: 162–200 HV10; ППС-АПЛ3: 159–175 HV10. Величина твердости наплавленного металла сварного шва нахлесточных соединений, выполненных проволоками, составила: ППС-АПЛ1: 142–183 HV; ППС-АПЛ2: 138–182 HV10; ППС-АПЛ3: 149–170 HV10. Ширина зоны термического влияния достигала 2–3 мм. При этом, средняя твердость стыковых швов была меньше на 10–15 HV10 по сравнению с твердостью угловых швов. Средняя твердость зоны термического влияния стыковых соединений была больше на 15–40 HV10 по сравнению с твердостью ЗТВ угловых сварных соединений.

Результаты химического анализа шва показали, что при многослойной сварке стыковых соединений содержание легирующих элементов уменьшается от корневого слоя к облицовочному валику. Наибольшему изменению подвергается содержание марганца, кремния и углерода. При сварке различными порошковыми проволоками содержание марганца от корневого шва к облицовочному валику уменьшается от 2 до 3,6 раз. Минимальное уменьшение марганца в 2 раза от корневого шва к облицовочному валику отмечается при сварке проволокой ППС-АПЛ2. При этом, среднее содержание легирующих элементов в наплавленном металле при сварке проволокой ППС-АПЛ2 составило, %: С – 0,1; Si – 0,05; Mn – 0,4; Ni – 1,1; P – 0,01; S – 0,008.

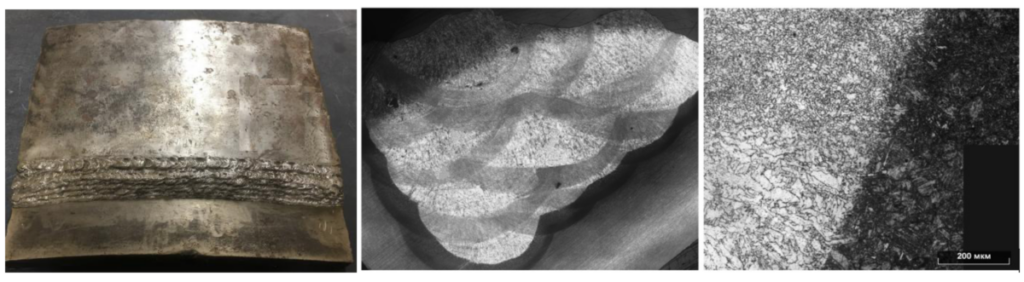

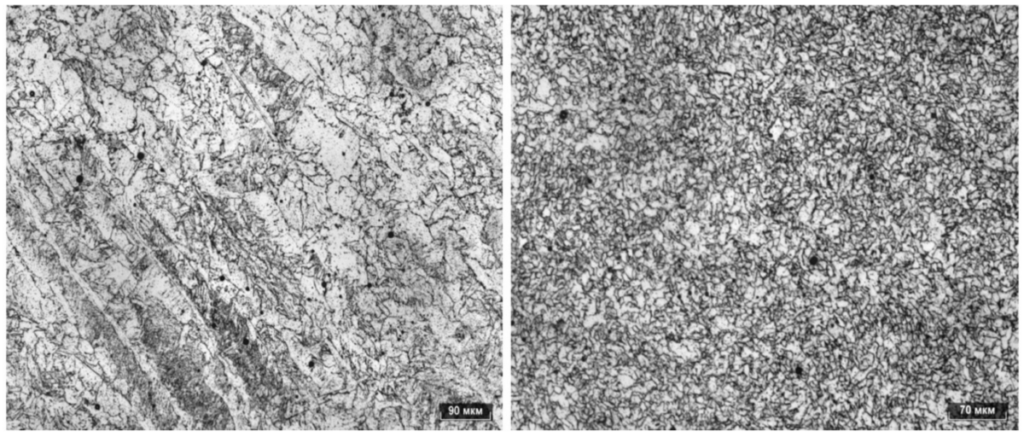

Основа микроструктуры всех образцов состояла преимущественно из феррита со вторичной фазой, первичного, полигонального и небольшого количества игольчатого феррита с микротвердостью 150–190 HV10, рис. 6, 7. В микроструктуре присутствуют неметаллические включения, которые имеют малый размер и равномерно распределены по сечению. Микроструктура зоны термического влияния состоит из бейнита при значении микротвердости 280–330 HV10.

Рис. 6. Сварное нахлесточное соединение, макроструктура шва и микроструктура границы сплавления трубной стали Х70 API толщиной 21,3 мм после мокрой подводной сварки порошковой проволокой ППС-АПЛ2

Рис. 7. Микроструктура первичного феррита (слева) и микроструктура феррита со вторичной фазой с неметаллическими включениями при мокрой сварке проволокой ППС-АПЛ2

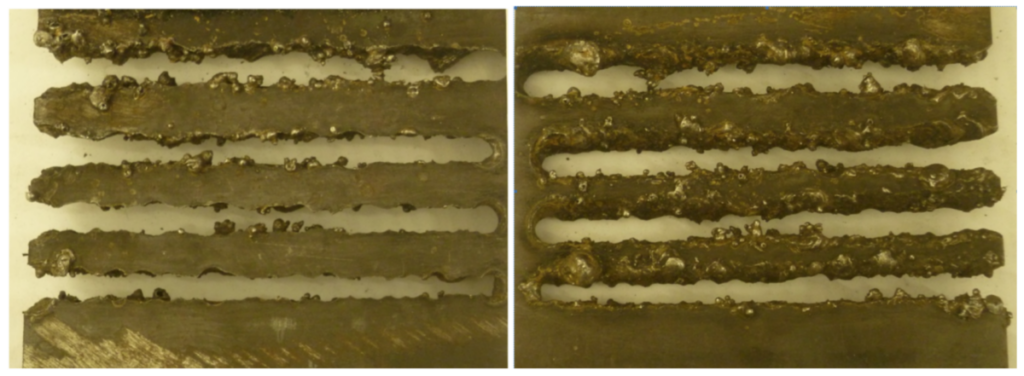

Моделирование фтористых систем позволило разработать порошковую проволоку ППР-АПЛ1 диаметром 2,0 мм, тип ПС Д-АРН по ГОСТ 26271-84 (ООО «УНТЦ «Сварка», г. Санкт-Петербург) для мокрой подводной механизированной резки углеродистых и легированных сталей толщиной до 20 мм на глубинах до 60 м. Шлаковая система этой проволоки содержит до 20 % фторида, что стабилизирует сварочную дугу в циклах резки в воде с высоким качеством реза, рис. 8-10.

Рис. 8. Типичная осциллограмма тока и напряжения при подводной резке порошковой проволокой ППР-АПЛ1 диаметром 2 мм

Рис. 9. Внешняя и обратная сторона пластины толщиной 8 мм после резки проволокой ППР-АПЛ1 при скоростях подачи проволоки 6; 7; 8; 9 м/мин. Напряжение дуги 31-35 В, сила тока 370-430 A

Рис. 10. Вид комплекса КОПС-М для подводной механизированной сварки и резки

Выводы

Повышение металлургической активности и основности шлака для уменьшения концентрации водорода можно достичь без применения гематита Fe2O3 за счет введения в состав рутиловой порошковой проволоки CaF2 совместно с Na3AlF6 в количестве не менее 5-12 % от массы шихты. Насыщение атмосферы парогазового пузыря фторидами и повышение основности шлака позволило улучшить стабильность дуги, уменьшить пористость и объем шлаковых включений.

Наилучшие результаты при сварке стали X70 достигли при подводной сварке с фтористыми порошковыми проволоками с системой TiO2-CaF2, которые обеспечили благоприятную микроструктуру шва, высокую плотность наплавленного металла и механические характеристики шва.

* Исследования выполнены в рамках международного проекта: «Energy-efficient systems based on renewable energy for Arctic conditions» (EFREA), KS1054, South-East Finland-Russia CBC Programme 2014-2020.

Литература

[1] I.V. Gorynin, V.A. Malyshevsky, V.V. Rybin, E.I. Khlusova, Cold-resistant steel for the technical means of development of the Arctic shelf. Materials Science, 2009, 3, pp. 108-125 (in Russian).

[2] ISO 15618-1:2001 Qualification testing of welders for underwater welding — Part 1: Diver-welders for hyperbaric wet welding.

[3] S. Liu, D.L. Olson, M. Else, J. Merritt, M. Cridland (Editors). International workshop on the state-of-the-art science and reliability of underwater welding and inspection technology. November 17-19, 2010 Houston, Texas, USA. 305 p.

[4] A.R. Arias and A.Q. Bracarense, Fatigue crack growth assessment in underwater wet welds. Welding Journal, 2017 (8), pp. 287-294.

[5] W.B. Gao, D.P. Wang, F.J. Cheng, C.Y. Deng and W. Xu, Underwater wet welding for HSLA steels: Chemical composition, defects, microstructures, and mechanical properties. Acta Metallurgica Sinica, 2015, 28(9), pp. 1097-1108.

[6] X. Deng, F. Lu, H. Cui, X. Tang and Z. Li, Microstructure correlation and fatigue crack growth behavior in dissimilar 9Cr/CrMoV welded joint. Materials Science and Engineering, 2016, 651, pp. 1018-1030.

[7] T.I. Avilov, Investigation of the process of arc welding under water. Welding Production, 1958, 5, pp. 12-14 (in Russian).

[8] N.M. Madatov, On the properties of the vapor-gas bubble around the arc when welding underwater. Automatic Welding, 1965, 12, pp. 25-29 (in Russian).

[9] S. Ando, T. Asahina, A study on the metallurgical properties of steel welds with underwater gravity welding. Underwater Weld. Proc. Int. Conf. Trondheim, 27–28 June, 1983, Oxford e.a., pp. 255-261.

[10] Y. Suga, Blowhole formation by hydrogen. Transactions of the Japan Welding Society, 1987, 18 (1), p. 61-68.

[11] Yu.Ya. Gretsky, S.Yu. Maksimov, N.V. Kravchenko, The influence of marble in rutile electrode coating on the hydrogen content in the weld metal during underwater welding. Automatic Welding, 1993, 7, pp. 51-52 (in Russian).

[12] Yu.Ya. Gretsky, S.Yu. Maksimov, N.V. Kravchenko, Effect of fluorite in a rutile coating on the hydrogen content in the weld metal during underwater welding. Automatic Welding, 1993, 8, p. 54 (in Russian).

[13] V.Ya. Kononenko, The content of oxygen and hydrogen in the weld metal in wet underwater welding with flux-cored wire. Automatic Welding, 1993, 11, pp. 18-21 (in Russian).

[14] S. Liu, Fundamentals of underwater welding. Underwater wet welding seminar. Ciudad del Carmen, Mexico, 1999.

[15] W.C.D. Silva, A.Q. Bracarense, E.C.P. Pessoa, Effect of water depth on diffusible hydrogen on wet welds. Soldagem & Inspeção, 2012, 4, pp. 298-305.

[16] S. Liu, D.L. Olson and S. Ibarra, Electrode formulation to reduce weld metal hydrogen. in Intl. Conf. Proc. on ’Offshore mechanics and arctic engineering — materials engineering’, ASME, Vol. III, Houston, Texas, 1994, pp. 291-298.

[18] S. Ibarra, D.L. Olson, S. Liu, Effect of water depth on underwater weld metal porosity formation. Underwater welding: Proc. Conf. New Orleans, March 20–21, 1991, pp. 54-69.

[19] M. Rowe, S. Liu, Recent developments in underwater wet welding. Science and Technology of Welding and Joining, 2001, vl. 6, pp. 387-396.

[20] A. Sanchez-Ozio, S. Liu, The influence of consumables composition and solidification on inclusion formation and growth in low carbon steel underwater wet welds. Welding Research Council Bulletin, 1995, 399. 59 p.

[21] Yu.Ya. Gretsky, S.Yu. Maksimov, N.V. Kravchenko, Hydrogen content in the weld metal during underwater welding with a fluorite-carbonate-coated electrode. Automatic Welding, 1994, 2, pp. 53-54 (in Russian).

[22] S. Ibarra, D.L. Olson, Underwater welding metallurgy. International workshop on quality in underwater welding of marine structures, November, 1985, Golden, Colorado, pp. 439-477.

[23] S. Ibarra, D.L. Olson, C.E. Grubbs, Underwater welding of higher strength offshore steels. 21st annual offshore technology conf. OTC paper No. 5889, Houston, May 1-4, 1989, pp. 67-76.

[24] P.S. Maslennikov, V.L. Russo, Features of the influence of hydrogen on the weldability of structural steels in wet subsea welding. Welding Production, 2002, 10, pp. 8-12 (in Russian).

[25] R. Medeiros, S. Liu, A predictive electrochemical model for weld metal hydrogen pickup in underwater wet welds. Journal of Offshore Mechanics and Arctic Engineering, 1998, 120 (4), pp. 243-248.

[26] J. Deforny, A. Bragard, Underwater welding. Centre de Recherches Metallurgiques, 1983. 38 p.

[27] A.W. Stalker, P.H.M. Hart, L.R. Salter, An assessment of shielded metal arc electrodes for the underwater welding of carbon-manganese structural steels. 7-th Ann. Offshore Technol. Conf. Houston, Texas., 1975, vol. 2, pp. 549-557.

[28] V.Ya. Kononenko, Metallurgical features of welding in water with flux-cored wires. Automatic Welding, 1996, 9, pp. 22-26 (in Russian).

[29] M.R. Inglis, T.H. North, Underwater welding: a realistic assessment. Welding and Metal Fabrication, 1979, 3, pp. 165-178.

[30] R. Medeiros, Effect of oxidizing electrodes and polarity on hydrogen mitigation in underwater wet welding. Thesis. Colorado School of Mines, 1997.

[31] H. Terashima, J. Tsuboi, Submerged arc flux for low oxygen and hydrogen weld metal. Metal Construction, 1982, 12, pp. 648-654.

[32] N. Rissone, I. Bott, J. Jorge, P. Corvalan, C. Surian, ANSI/ AWS A5.1-91 E6013 Rutile electrodes: The effect of wollastonite. Welding Journal, 1997, 76 (11), pp. 498s-507s.

[33] E. Surian, ANSI/AWS E7024 SMAW electrodes: The effect of coating magnesium additions. Welding Journal, 1997, 76(10), pp. 404-411.

[34] E. T. Turkdogan, Physicochemical properties of molten slags and glasses. The Metals Society, London, 1983. 516 p.

[35] V.V. Podgaetsky, V.G. Kuzmenko, Welding slags, Kiev, Naukova Dumka, 1988. 256 p. (in Russian).

[36] M. Allibert, H. Gaye, J. Geiseler et al. Slag atlas. 2nd Edition. Verlag Stahleisen GmbH. Duesseldorf, 1995. 616 p.

[37] R. W. Taylor, Liquidus temperatures in the system FeO-Fe2O3-TiO2. J. Am. Ceram. Soc., 1963, 46 (6), pp. 276-279.

[38] L. Hillert, The Phase diagram (90% SiO2 + 10% TiO2)-CaF2. Acta Chem. Scand., 1965, 19 (7), pp. 1774-1775.

[39] R.C. DeVries, R. Roy, and E.F. Osborn, TiO2-SiO2 phase diagram. Trans. Brit. Ceram. Soc., 1954, 53 (9), p. 531.

[40] L. Hillert, The phase diagram TiO2–CaF2. Acta Chem. Scand., 1965, 19, 6, p. 1516.

[41] N.A. Toropov, V.P. Barzakovsky et al, State diagrams of silicate systems. Handbook. Issue 1. Dual systems, Leningrad, Science, 1969. 822 p. (in Russian).

[42] B.M. Lepinsky, A.I. Manakov, Physical chemistry of oxide and oxyfluoride melts, Moscow, Science, 1977. 192 p. (in Russian).

[43] G.V. Belov, B.G. Trusov, Thermodynamic modeling of chemically reacting systems. Moscow, Bauman MSTU, 2013. 96 p. (in Russian).