Леонов В.П., Сахаров И.Ю., Кузнецов С.В., Попов А.С., Нурутдинова Э.Г. НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей», Е-mail: mail@crism.ru

В статье рассмотрены особенности сварки высокопрочного псевдо-β-титанового сплава применительно к морской технике. Исследованы механические свойства и структура различных зон сварных соединений, выполненных аргонодуговой (АДС) и электронно-лучевой сваркой (ЭЛС). Оценено влияние термической обработки сварных соединений данного сплава на структуру и свойства зоны термического влияния (ЗТВ).

В настоящее время титан широко используется при строительстве надводных и подводных судов военного и гражданского назначения, а также других конструкций типа энергетических плавучих станций.

Целесообразность применения титана в морских условиях обусловлена его уникальной коррозионной стойкостью в морской воде, немагнитностью (парамагнитностью), хорошей свариваемостью, отсутствием хладноломкости, высоким сопротивлением мало- и многоцикловым нагрузкам и эрозионным воздействиям в морской воде. В ЦНИИ КМ «Прометей» были разработаны морские псевдо-α-титановые сплавы с уровнем прочности от 600 до 800 МПа и технология их сварки (ПТ-3В, 5В, 37 и др.) [1].

В настоящее время ведутся работы по разработке титановых сплавов с более высокими прочностными характеристиками на базе псевдо-β-сплавов [2].

Отличительной особенностью сварки данного класса сплавов по сравнению с псевдо-α-сплавами является зависимость структуры и свойств от термического цикла сварки и, в частности, от скорости охлаждения. При высоких скоростях охлаждения в зоне термического влияния этих сплавов фиксируется β-фаза, что приводит к снижению механических свойств сварных соединений.

Цель настоящей работы заключается в исследовании механических свойств и структуры различных зон сварных соединений высокопрочного титанового сплава на примере сплава, близкого по составу VST5553.

1. Материал для исследования

В качестве основного металла для исследования выбран псевдо-β-титановый сплав, разработанный НИЦ «Курчатовский институт»-ЦНИИ КМ «Прометей». Химический состав сплава указан в табл. 1.

| Массовая доля элементов, % | Примеси, % | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Al | V | Mo | Cr | Fe | Zr | С | O | N | H |

| 5,0-6,0 | 7,0-8,0 | 4,8-5,8 | 1,0-2,0 | 0,4-0,7 | 0,5-1,0 | ≤0,30 | 0,10-0,18 | ≤0,20 | ≤0,015 |

Из плиты толщиной 160 мм были изготовлены сварные соединения аргонодуговой сваркой неплавящимся электродом с использованием присадочной проволоки из псевдо-α-сплава композиции Ti-Al-V-Mo-Zr-Cr-Nb и электронно-лучевой сваркой. Часть сварных соединений подвергалась термической обработке по следующему режиму: нагрев до температуры 690°С, выдержка 8 часов, охлаждение с печью.

Из полученных сварных соединений были изготовлены образцы тип IV по ГОСТ 6996 на статическое растяжение при комнатной температуре, на ударный изгиб при комнатной, повышенной и пониженной температурах образцы с надрезом U тип VI по ГОСТ 6996, с надрезом V тип IX по ГОСТ 6996, изготовлены шлифы для замера твердости по Виккерсу и исследования структуры различных зон сварных соединений.

| Химический состав, % | Механические характеристики | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Основные компоненты | Примеси, % не более | Временное сопротивление σв МПа, не более | Относительное удлинение δ, %, не менее | |||||||||

| Ti | Al | Mo | V | Cr | Zr | Nb | C | O | N | H | ||

| основа | 3,0-4,0 | 0,2-1,2 | 0,2-1,2 | 0,2-1,2 | 1,0-2,0 | 0.2-1.2 | 0,03 | 0,12 | 0,03 | 0,003 | 590-835 | 10,0 |

2. Результаты исследования

2.1 Металлографические исследования сварных соединений

Структура основного металла сплава состоит из двух видов фаз: 40-50% β-фазы, 50-60% α-фазы.

Особенность титановых псевдо-β-сплавов состоит в высокой чувствительности к термическому циклу сварки, в результате чего в процессе сварки происходят фазовые превращения, которые приводят к существенному изменению структуры и механических свойств сварных соединений.

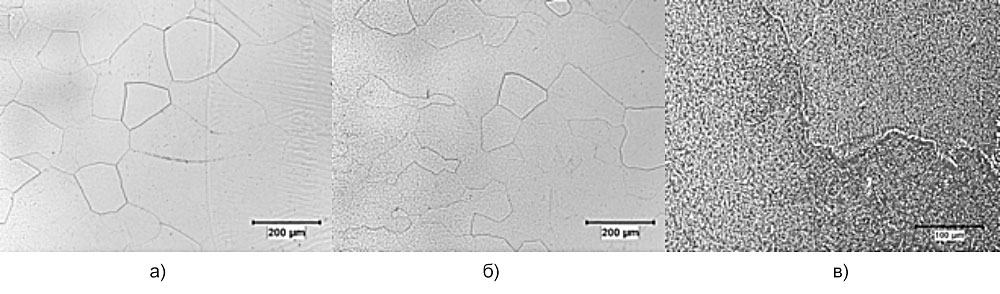

Структура сварных соединений исследованного сплава, выполненных электронно-лучевой сваркой представлена на рис.1.

Рис. 1 – Структура сварных соединений, выполненных электронно-лучевой сваркой без и после термической обработки (ТО): а)- металл шва, б)- металл зоны термического влияния без ТО, в)-металл зоны термического влияния после ТО

Структура металла шва содержит около 99% крупных зерен β-фазы, структура зоны термического влияния содержит 80% крупных зерен β-фазы и 20% дисперсной α-фазы. В результате воздействия термической обработки на сварные соединения, в зоне термического влияния наблюдается увеличение количества содержания α-фазы в виде глобулей с сочетанием тонкодисперсной вторичной α-фазы.

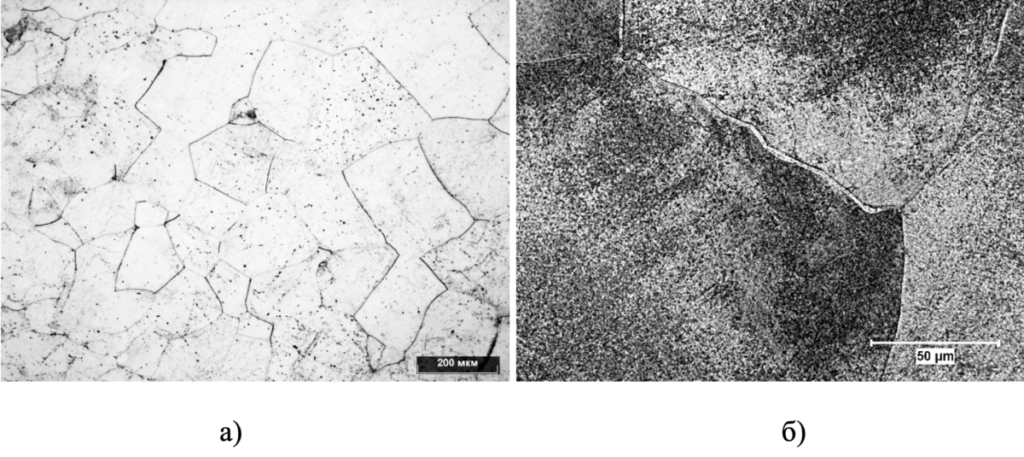

Структура зоны термического влияния сварных соединений, выполненных аргонодуговой сваркой без термической обработки и после нее представлена на рис.2.

Рис. 2 – Структура сварных соединений, выполненных аргонодуговой сваркой без и после термической обработки (ТО): а)-металл зоны термического влияния без ТО, в)-металл зоны термического влияния после ТО

Структура зоны термического влияния сварных соединений, выполненных аргонодуговой сваркой, содержит 99% крупных зерен β-фазы. В результате воздействия термической обработки на сварные соединения, в зоне термического влияния наблюдается образование α-фазы сферической морфологии как по границам β-зерен, так и внутри их в сочетании мелкодисперсной вторичной α-фазой по всему объему β-зерна.

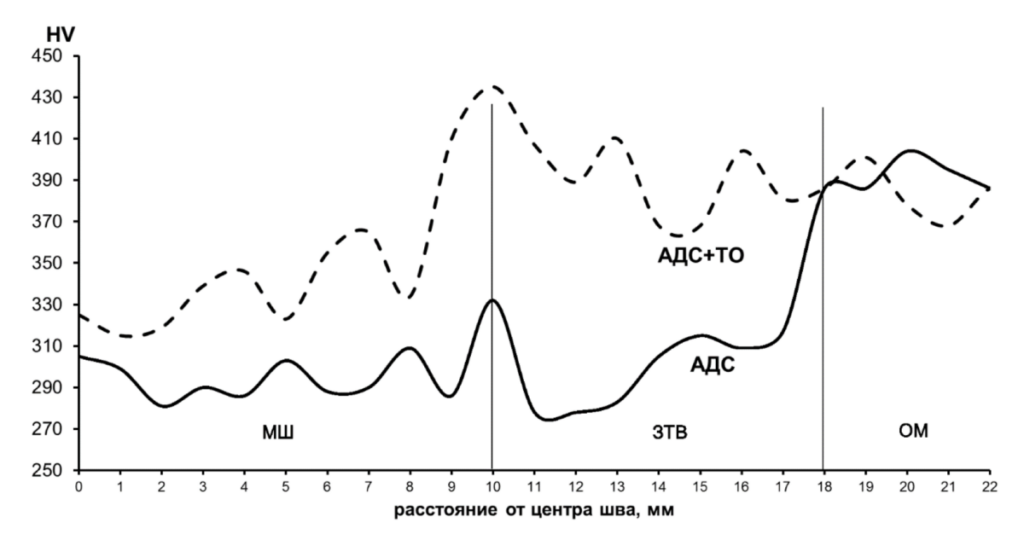

На рис.3, 4 представлены графики распределения значений твердости в зависимости от расстояния от центра сварного шва

Рис. 3 – Распределение твердости сварных соединений, выполненных АДС без ТО и после ТО (МШ-металл шва, ЗТВ-зона термического влияния, ОМ-основной металл)

Результаты измерения твердости показывают, что после сварки твердость металла шва и ЗТВ при АДС и ЭЛС без последующей ТО составляет величину 280-310 HV, что ниже твердости основного металла 380-400 HV. После термической обработки сварных соединений, выполненных АДС, твердость в ЗТВ повышается практически до уровня основного металла, а в металле шва увеличивается до 320-340 HV. Повышение значений твердости в ЗТВ связано с увеличением в структуре количества дисперсной α-фазы в процессе воздействия на металл термической обработки.

После ТО сварных соединений, выполненных ЭЛС, твердость в металле шва повышается до уровня основного металла в исходном состоянии (380-410 HV). В ЗТВ твердость также повышается до величины 350-400 HV, что также связано с распадом метастабильной β-фазы, образовавшейся в процессе сварки, на мелкодисперсную α-фазу.

2.2 Исследование механических свойств сварных соединений

Результаты испытания на статическое растяжение металла шва, выполненного АДС с присадочной проволокой и ЭЛС с последующей после сварки термической обработкой и без ТО, представлены в таблице 2.

| Тип сварки | Состояние образца | Место вырезки образца | σв, МПа | σ0,2, МПа | δ5, % | φ, % |

|---|---|---|---|---|---|---|

| АДС | Без ТО | поверхность шва | 891 | 814,5 | 7,7 | 28,4 |

| центральная часть | 862,3 | 735 | 5,6 | 13,4 | ||

| среднее | 876,6 | 799,7 | 6,6 | 20,9 | ||

| После ТО | поверхность шва | 821,7 | 758 | 7,1 | 14,7 | |

| центральная часть | 815,7 | 757,7 | 8,4 | 21,5 | ||

| среднее | 818,7 | 757,9 | 7,8 | 18,1 | ||

| ЭЛС | Без ТО | поверхность шва | 835,7 | 732,7 | 2,6 | 6,5 |

| центральная часть | 796,3 | 711 | 3,2 | 7,4 | ||

| среднее | 816,0 | 746,9 | 2,9 | 7,0 | ||

| После ТО | поверхность шва | 1128,7 | 1084 | 2,7 | 7,1 | |

| центральная часть | 1207,7 | 1179 | 1,6 | 5,3 | ||

| среднее | 1168,2 | 1131,5 | 2,2 | 6,2 |

Результаты из табл.2 показали, что прочностные характеристики металла шва АДС и ЭЛС (σв ;σ0,2) ниже характеристик основного металла (σв=1174 МПа, σ0,2=1126 МПа) и находятся по средним значениям в пределах 0,6-0,7 от основного металла. Характеристики пластичности металла шва также ниже соответствующих характеристик основного металла (δ=10,5%, ψ=31,0%). Выбранный режим термической обработки оказал незначительное влияние на механические свойства металла шва АДС. Для ЭЛС наблюдается рост прочностных характеристик металла шва, пластические характеристики остаются без изменений.

Результаты испытаний сварных образцов на ударную вязкость показаны в таблицах 3-6.

| KCU, Дж/см2 | KCV, Дж/см2 | ||

|---|---|---|---|

| МШ | ЗТВ | МШ | ЗТВ |

| 78,0 | 32,8 | 74,3 | 12,8 |

| Температура испытания, 0С | KCU, Дж/см2 | KCV, Дж/см2 | ||||

|---|---|---|---|---|---|---|

| ОМ | МШ | ЗТВ | ОМ | МШ | ЗТВ | |

| -60 | 25,7 | 53,7 | 18 | 12,7 | 43,3 | 8,1 |

| -40 | 25,3 | 57,7 | 23,7 | 10,4 | 40 | 9,7 |

| +20 | 31,2 | 63,3 | 23,7 | 13 | 53 | 10,4 |

| +60 | 34 | 69,7 | 25,7 | 13 | 57,7 | 13,3 |

Ударная вязкость образцов с круглым надрезом (KCU) для металла шва, выполненного АДС имеет высокие значения относительно основного металла и ЗТВ. По средним значениям при +20ºС без последующей термообработки KCU находится в пределах 78-88 Дж/см2, а после ТО в пределах 53-63,3 Дж/см2. При этом в ЗТВ KCU без ТО составляет величину 32,8 Дж/см2, а после ТО 23 Дж/см2.

| KCU, Дж/см2 | KCV, Дж/см2 | ||

|---|---|---|---|

| МШ | ЗТВ | МШ | ЗТВ |

| 14,6 | 15,2 | 8,7 | 6,7 |

| KCU, Дж/см2 | KCV, Дж/см2 | ||

|---|---|---|---|

| МШ | ЗТВ | МШ | МШ |

| 22,2 | 36,8 | 14,5 | 18 |

Ударная вязкость образцов с круглым надрезом металла шва и ЗТВ, выполненного ЭЛС, после сварки без ТО имеет более низкие значения по сравнению с основным металлом. После ТО по принятому режиму величина KCU увеличивается до значений, близких к основному металлу.

Выводы

По результатам исследования сварных соединений титанового сплава марки ПТ-48, выполненных аргонодуговой сваркой и электронно-лучевой сваркой без термической обработки и после нее можно сделать следующие выводы:

- Титановые сплавы 𝛼 и псевдо-𝛼 классов являются термически стабильными и, в связи с этим слабо реагируют на термический цикл сварки, т.е. в зоне термического влияния не происходит существенных изменений свойств. Титановые псевдо-𝛽 сплавы, отличаются более высоким уровнем легирования, являются в большей степени чувствительны к термическому воздействию в ЗТВ и, как следствие, существенно могут изменять свои свойства в этой зоне.

- Микроструктурный анализ сварных соединений показал, что после ЭЛС наблюдается: в металле шва и зоне термического влияния 𝛽-фаза с большим размером зерна; по мере удаления от линии сплавления в ЗТВ увеличивается количество дисперсной 𝛼-фазы и уменьшается размер 𝛽-зерна. В ЗТВ после АДС наблюдаются аналогичные изменения, как при ЭЛС. После термической обработки в ЗТВ ЭЛС и АДС наблюдается образование α-фазы сферической морфологии как по границам β-зерен, так и внутри их в сочетании с мелкодисперсной вторичной α-фазой по всему объему β-зерна.

- Прочностные характеристики металла шва после АДС и ЭЛС имеют более низкие значения по сравнению с основным металлом. После термообработки прочность металла шва сварных соединениях, выполненных ЭЛС, повышаются до исходного уровня основного металла, а прочность металла шва, выполненного АДС остается на прежнем уровне.

Характеристики пластичности и ударной вязкости в ЗТВ после ЭЛС и АДС, а также металла шва ЭЛС имеют пониженные значения по сравнению с основным металлом. Выбранный режим термообработки повышает ударную вязкость металла шва и ЗТВ сварных соединений, выполненных ЭЛС, при этом пластические характеристики (относительное удлинение и относительно сужение) остаются на прежнем уровне.

Список литературы

- Горынин И.В. По пути созидания: Сборник исторических очерков о научном вкладе института в развитие отечественной промышленности: В двух томах. т.2 – Спб: ЦНИИ КМ «Прометей», 2009. – 216 с.

- Орыщенко А.С. Основные этапы титанового пути. Исторический очерк. / — В.П. Кулик, В.П. Леонов и др. – Спб: ЛА «Профессионал», 2020. – 136 с.